Bessere Daten.

Effizientere Entwicklung.

LabV ist die Material Intelligence Plattform für F&E. Damit Formulierungen, Prozesse und Versuchsdaten an einem Ort zusammenkommen: strukturiert, verknüpft, auswertbar. Für schnellere Entwicklungen, fundierte Entscheidungen und bessere Ergebnisse.

Datenchaos statt Fortschritt

Ob Rezepturen, Versuchsergebnisse oder Prozessdaten – wer in der F&E Entscheidungen treffen will, sucht oft erst einmal: über Ordner, Dateien und Tabellen hinweg. Statt strukturierter Zusammenarbeit und klarem Überblick prägen fragmentierte Informationen, manuelle Routinen und doppelte Arbeit den Alltag. Daten sind da – aber nicht da, wo sie gebraucht werden.

Wissen verteilt

Ergebnisse früherer Versuche liegen verteilt auf Netzlaufwerken, in Excel-Dateien oder E-Mails. Wer sucht, verliert Zeit und wiederholt, was längst bekannt ist.

Daten schwer vergleichbar

Unterschiedliche Formate, Einheiten und Bezeichnungen erschweren die Auswertung. Wer vergleichen will, braucht Zeit, Kontextwissen und oft: einen Umweg über Excel.

Verwaltung statt Wertschöpfung

Was automatisch laufen könnte, wird oft noch per Hand erledigt. Von der Datenerfassung bis zur Berichterstellung. Das kostet Zeit, ohne zur Entwicklung beizutragen.

Inseln statt Integration

Daten und Prozesse laufen in separaten Tools, Zwischenständen und Formaten - ohne Verbindung, ohne Kontext, ohne durchgängigen Informationsfluss.

Alle Entwicklungsschritte im Blick. Von der Formulierung bis zum Ergebnis.

Für jedes Entwicklungsteam die passende Lösung.

LabV passt zu kleinen Teams genauso wie zu komplexen Entwicklungsumgebungen. Die Plattform ersetzt Excel-Chaos und Einzellösungen durch eine strukturierte Arbeitsumgebung, in der Daten, Versuche und Projekte sinnvoll zusammenlaufen. Das reduziert Aufwand, beschleunigt Entwicklungsprozesse und verbessert Entscheidungen auf verlässlicher Grundlage.

Automatisierter Datenimport aus Prüfgeräten

Importieren Sie Messwerte direkt aus Geräten – ohne manuelles Übertragen, ohne Formatierungsaufwand.

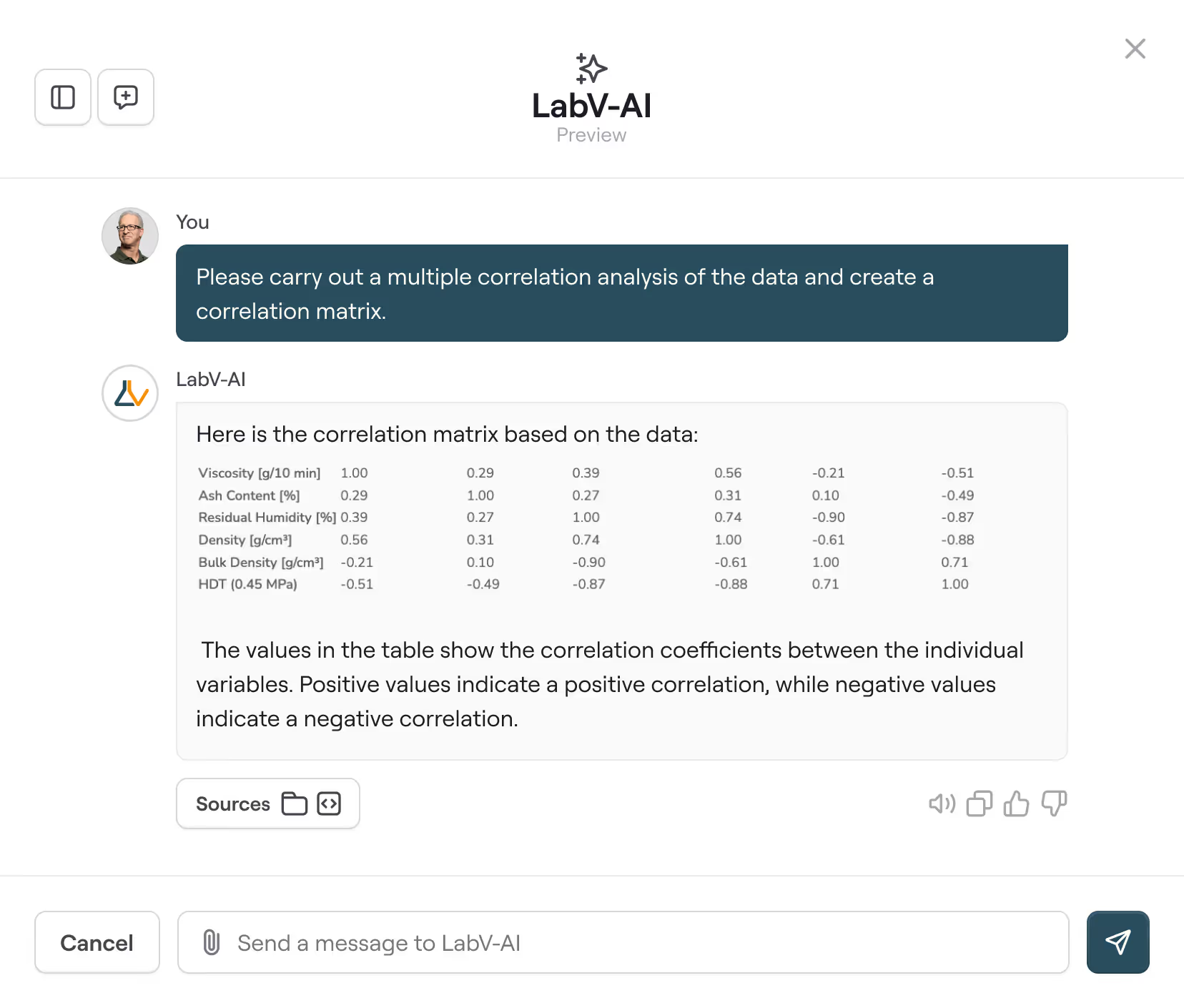

KI-gestützte Entwicklung

Der KI-Assistent liest Daten, versteht Inhalte, führt Berechnungen durch und hilft bei der Analyse. Für schnellere Antworten und bessere Entscheidungen.

Zentrale Datenbasis für alle Projekte

Projekte, Formulierungen, Ergebnisse und Parameter an einem Ort – strukturiert, durchsuchbar, versioniert.

Digitale Kollaboration

Versuchsverläufe, Ergebnisse und Projekte lassen sich direkt im System mit Kommentaren, Anmerkungen, Tags und individuellen Rechten dokumentieren. So bleibt alles nachvollziehbar und im richtigen Kontext.

Automatisierte Abläufe

Steuern Sie Versuche, Prüfungen und Freigaben digital – mit Vorlagen und automatisierten Schritten.

Offene Schnittstellen

Verbinden Sie ERP, Datenbanken oder eigene Tools – für nahtlose Integration und konsistente Datenflüsse mittels API.

Wenn Entwicklung zum Vorsprung wird

Viele F&E-Teams gelten als digitalisiert. Doch sie suchen Versuchsdaten in Excel-Tabellen, übertragen Messergebnisse manuell und starten Projekte immer wieder von vorn. LabV setzt an einem anderen Punkt an: Statt nur Prozesse zu dokumentieren, schafft unsere Plattform Struktur, Kontext und Zugriff auf vernetztes Wissen. So wird aus isolierten Daten ein lernendes System und Forschung zum echten Wettbewerbsvorteil.

So viel Potenzial steckt in Ihren Daten

Erleben Sie an realen Zahlen, wie klar strukturierte Daten, weniger Koordination und bessere Vergleichbarkeit dazu führen, dass Entwicklung nicht bei Null beginnt, sondern schneller zu verwertbaren Ergebnissen führt.

Weniger Wiederholungen: relevante Daten sind strukturiert auffindbar und im richtigen Kontext vergleichbar statt verteilt auf Dateien, Tabellen und Köpfe.

Mehr Effizienz durch weniger Koordination und manuelle Übertragung. Und damit mehr Zeit für das, was zählt: Entwicklung.

Unsere Kunden berichten von beeindruckenden Ergebnissen

Häufige Fragen

Hier finden Sie alles, was Sie vor dem Start wissen sollten. Noch etwas unklar? Schreiben Sie uns.

Unsere Preise richten sich flexibel nach Ihrem Bedarf und der Größe Ihres Labors. Sie können LabV 14 Tage lang kostenlos und unverbindlich testen – ohne Installationsaufwand oder Zahlungsdaten.

Ja. LabV erfüllt höchste Sicherheitsstandards: DSGVO-konform, mit Hosting auf deutschen Servern, regelmäßigen Backups und verschlüsselter Datenübertragung. Ihre Daten gehören Ihnen – jederzeit.

LabV lässt sich problemlos in bestehende LIMS-, ERP- und Datenbanksysteme integrieren – dank offener API und gängiger Schnittstellenstandards. Gerne prüfen wir Ihre Systemlandschaft im Vorfeld gemeinsam mit Ihnen.

LabV ist sofort startklar – keine Installation nötig. Die intuitive Benutzeroberfläche ermöglicht einen schnellen Einstieg ohne lange Schulung. Auf Wunsch begleiten wir Sie mit persönlichem Onboarding und Support.

Testen Sie, was wirklich zählt

Erleben Sie in einem kostenlosen 45 Min. Demo-Termin, wie LabV komplexe Prozesse einfach macht, Daten mühelos verbindet und mit einer intuitiven Oberfläche den Laboralltag spürbar leichter gestaltet.